Este artigo é o primeiro de uma série de testes que faremos para encontrar possíveis alternativas de componentes e circuitos para essa versão do motor Keppe.

Essa série tem como objetivo principal simplificar o design, e potencialmente reduzir custos na construção do motor.

Os testes serão feitos com algumas topologias possíveis de circuito e também com versões utilizando diferentes materiais (bobinas de cobre e alumínio).

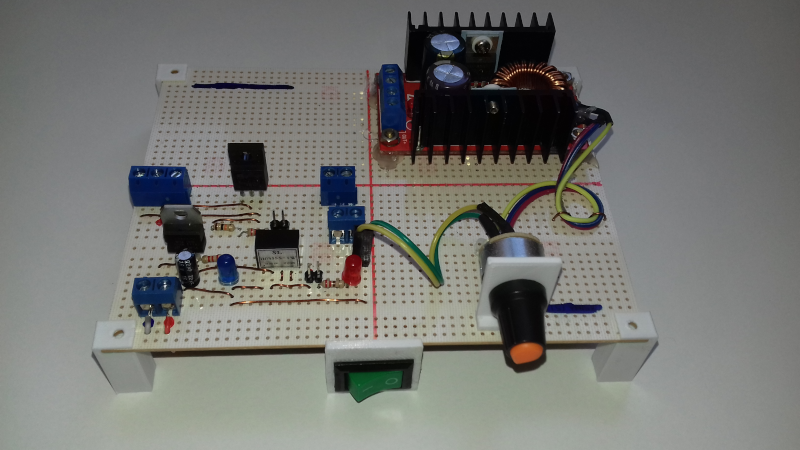

O protótipo abaixo têm 3 componentes principais:

Esse protótipo foi construído em duas versões, uma com bobina de cobre e outro com bobina de alumínio. Os custos estimados foram:

Os componentes que estão nessa conta são:

O circuito de controle não foi incluído no valor final, mas pode ser relevante dependendo da topologia.

Este teste vai avaliar se essa topologia é confiável pra uso.

Nos motores pulsados, quando a alimentação de energia elétrica para a bobina é desligada, há um pico de voltagem muito alto, o que pode acabar danificando a chave eletrônica.

Nos MOSFETs, esse risco é de certa forma mitigado pelo próprio componente, que tem na sua construção um diodo para corrente reversa. Porém, dependendo da potência a ser dissipada, é possível sim que o componente se danifique permanentemente.

Esse pico de voltagem, se não dissipado, também gera um ruído audível no motor.

Normalmente se instrui a utilizar o chamado diodo de roda livre (flyback diode) em paralelo com a bobina do motor, o que faz com que esse pico seja dissipado na própria bobina. Porém em motores pulsados (dependendo da configuração do rotor) a fase geradora do motor faz com que se tenha praticamente um curto circuito na bobina em parte do ciclo de rotação, fazendo com que o motor perca velocidade.

Outra alternativa é colocar uma certa capacitância em paralelo com a bobina, com isso o pico de voltagem é atenuado. Essa é a solução que vamos testar. A quantidade de capacitância vai depender das características da bobina.

O MOSFET utilizado no teste foi o K2645.

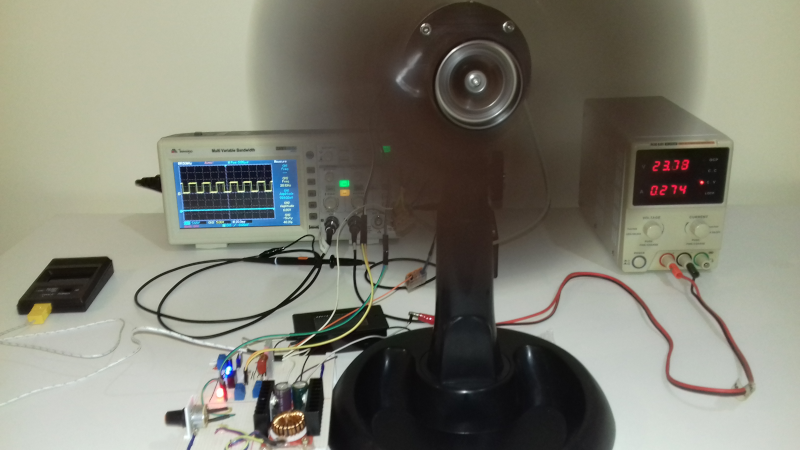

O ambiente em teste é composto pelo motor e por uma hélice de 30 cm de diâmetro.

Vídeo rápido mostrando o ambiente.

A placa de desenvolvimento contém:

A figura abaixo mostra o circuito de controle. O sensor de chaveamento pode ser um sensor óptico ou um sensor hall. Para este teste, usaremos um sensor óptico.

Características elétricas:

Esse motor foi dimensionado para trabalhar com voltagens entre 60 e 120VDC.

O teste foi executado do início ao fim, ou seja, o motor ficou ligado durante 50 minutos ininterruptamente.

Cada linha de resultado foi obtida com o motor em funcionamento durante 10 minutos.

A temperatura ambiente foi constante, por volta de 24,3°C.

| Voltagem (V) | Corrente (A) | Potência (W) | Temperatura (°C) |

|---|---|---|---|

| 60 | 0,07 | 4,2 | 25,3 |

| 70 | 0,08 | 5,6 | 25,9 |

| 80 | 0,10 | 8,0 | 26,5 |

| 90 | 0,11 | 9,8 | 26,8 |

| 96,5 | 0,12 | 11,5 | 27,7 |

As linhas abaixo mostram o desempenho do motor com essa topologia.

| Voltagem (V) | Corrente (A) | Potência (W) | Velocidade (rpm) |

|---|---|---|---|

| 60 | 0,07 | 4,2 | 852 |

| 70 | 0,08 | 5,6 | 975 |

| 80 | 0,10 | 8,0 | 1098 |

| 90 | 0,11 | 9,8 | 1194 |

| 96,5 | 0,12 | 11,5 | 1260 |

Essa topologia simples se mostrou confiável referente a possível danificação da chave eletrônica por conta de um sobre aquecimento.

Essa topologia não tem nenhum mecanismo de segurança contra excesso de corrente, o que sempre é desejável. Isso poderia ser implementado com algum tipo de componente passivo, como um fusível, por exemplo. Em testes futuros podemos fazer algumas melhorias.

O circuito é muito simples e tem poucos componentes, tendo menos pontos de possível falha.

Vale ressaltar que os testes foram executados em uma potência abaixo do máximo que o motor pode funcionar. Mais testes em potências maiores e por longos períodos de tempo devem ser mais conclusivos.

Em caso de dúvidas, sinta-se à vontade para me contatar.